Société Métallurgique de Corbenay

Votre solution en sous-traitance industrielle et serruerie/métallerie pour tout vos projets métal

sous-traitance industrielle

En savoir plus

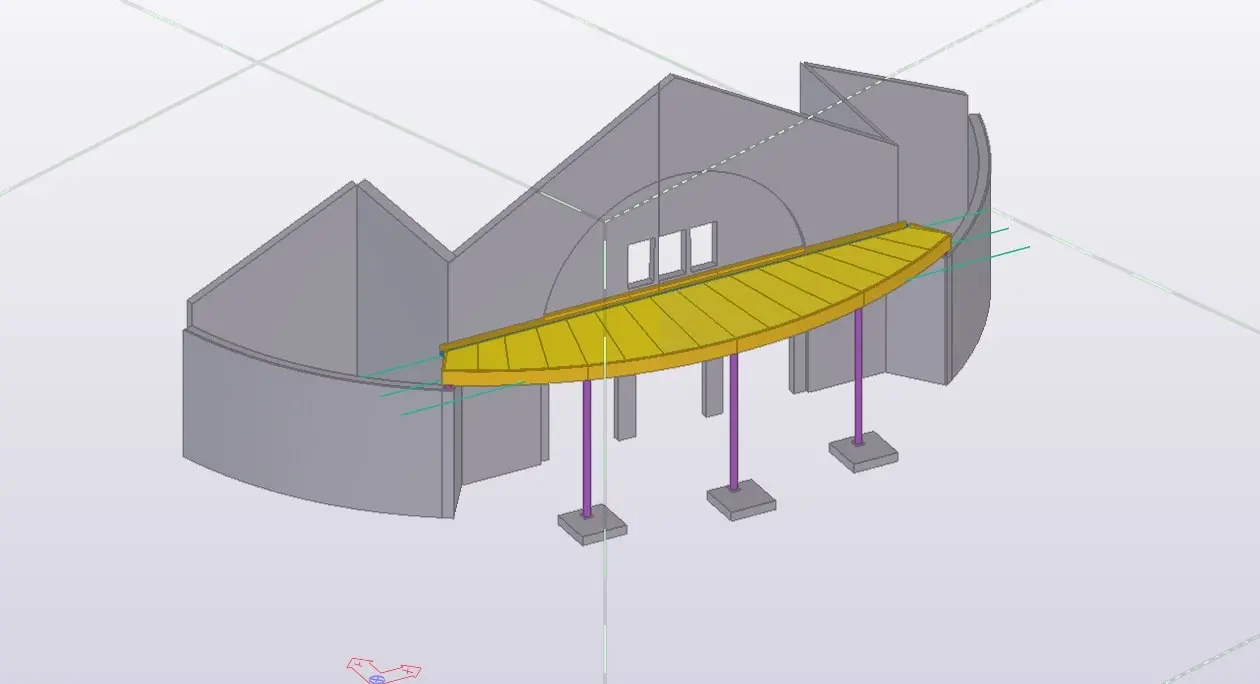

métallerie serrurerie

En savoir plusSMC, votre partenaire de référence

Implanté dans le Grand Est depuis plus de 150 ans, SMC est une référence dans la transformation des métaux en feuille : découpage, pliage, emboutissage et mécano-soudureImplantée dans le grand ouest depuis plus de 10 ans, SMC est une référence en tôlerie fine et mécano-soudure.

Notre métier est mis au service de deux secteurs d'activité, la sous-traitance pour les industries, et la métallerie serrurerie pour le Bâtiment.

Au fil des années et des expériences, SMC a mis en place une véritable politique d'entreprise basée sur le service client, l'expertise technique, la qualité et le respect de l'environnement.

Acteur de l'Industrie du Métal

Avec un marché de la transformation du métal en constante évolution et un choix toujours plus vaste, SMC, à la pointe de la technologie, vous accompagne pour trouver la meilleure solution à vos projets et à vos clients.

Le choix idéal pour

- Industriels

- Ameublement

- Machine agricole

- Container

- Fermeture bâtiment

- Travaux Public

- BTP

- Eclairage public

- Menuiseries industrielles

- Ferroviaire

- Pavoisement

- Publicité

- Aménagement magasin

- Salle de bains

- Grossistes en quincaillerie

- Bâtiment

- Architecte

- Bailleurs sociaux

- Collectivités

- Promoteur

SMC : une entreprise professionnelle et innovante

Fort de 25 ans d'existence et d'une équipe professionnelle, SMC se positionne en partenaire de confiance pour tous vos besoins en fabrication et transformation des métaux.

Découvrez l'entreprise